На пивоваренных заводах имеется большое разнообразие методов мойки:

- ручная мойка;

- мойка при помощи замачивания;

- струйная мойка при помощи распыления под высоким давлением (для стен и пола) (рис. 1);

- пенная мойка (рис. 2), мойка с применением гелей (установка розлива, фильтры, маленькие открытые бродильные аппараты);

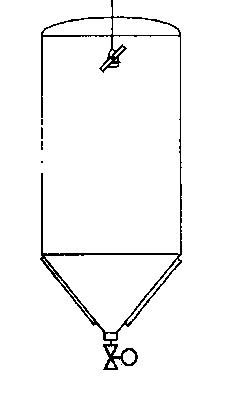

- метод СИП для емкостного оборудования и трубопроводов (рис.3).

Рис. 1. Аппарат для струйной мойки

Рис. 2. Пенная мойка

Рис. 3. Внешний вид станции СИП

Метод СИП. Является наиболее перспективным методом, так как не предполагает разборку оборудования.

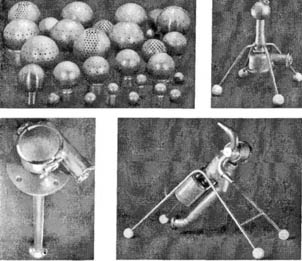

Моющие средства подаются в емкостное оборудование с помощью разнообразных распыляющих форсунок (рис. 4). На линиях розлива для обеспечения полной очистки форсунки устанавливаются с поворотным шарниром, который позволяет легко направлять распыление на определенную поверхность.

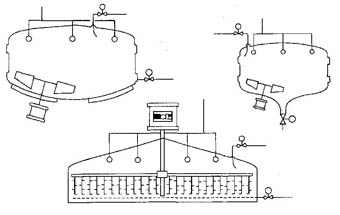

Существуют два основных метода использования моющих средств для мойки емкостного оборудования: 1) с помощью устройств с низким давлением – моющие головки размещены таким образом, чтобы их действие покрывало всю желаемую поверхность (рис 5 и 6), 2) с помощью вращающихся под высоким давлением форсунок (рис. 7). Суть процесса заключается в том, что мощный поток жидкости, проходящий через форсунку, приводит ее во вращательное движение. Форсунка должна вращаться на протяжении всего цикла, чтобы получить желаемый эффект. Для поддержания чистоты отверстий моющей головки на трубопроводе перед моющей головкой устанавливают фильтр, удаляющий загрязнения из циркуляционной системы.

Рис 4. Распыляющие форсунки

Рис. 5. Расположение моющих головок в емкостях варочного отделения

Рис. 6. Расположение моющих головок в стабилизационных танках

Рис. 7. Вращающаяся форсунка в бродильной емкости

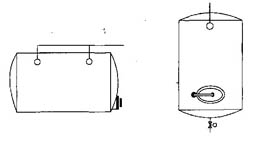

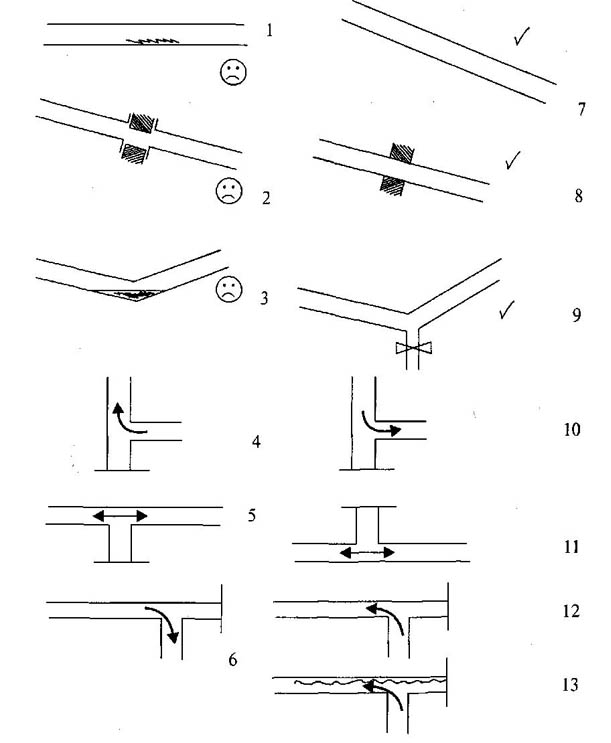

Мойка трубопроводов выполняется при помощи циркуляции моющего раствора по трубам. Требования к мойке учитывают при проектировании обвязки трубопроводов. Следует избегать застойных зон (рис 8). В некоторых случаях эффективна промывка противотоком.

Рис. 8. Соединения труб (1-3, 4-6, 10-13 – имеются застойные зоны; 7-9 – застойные зоны отсутствуют)

Типы систем СИП. Для обеспечения необходимой чистоты оборудования в соответствии с требованиями существуют несколько типов систем мойки (СIР-системы):

- с одноразовым использованием растворов;

- с частичным восстановлением;

- с полным восстановлением.

Отличие между этими системами заключается в том, что безвозвратная система не подразумевает восстановление моющего средства и воды для повторного использования. Система с восстановлением сохраняет не только раствор моющего средства, который собирается и используется повторно, но и воду, использованную для мойки – для дальнейшего применения в процессе предварительной промывки.

В любом типе СИП процесс включает в себя следующие процедуры:

- предварительную промывку, предназначенную для удаления основного, незакрепленного загрязнения;

- циркуляцию моющего средства для мойки емкостей и трубопроводов;

- промывку чистой водой – после слива в канализацию или сбора для повторного использования моющего средства в емкость. К этой чистой воде может быть добавлен дезинфектант.

Для более эффективной промывки жидкостью иногда используется пульсирующая подача воды.

Невозвратные системы часто применяют в случаях (в установках), когда имеется сильное загрязнение и повторно используемое моющее средство может привести к сильной контаминации, например, в установках выращивания дрожжей.

Системы с частичным или полным восстановлением используют при мойке не сильно загрязненного оборудования, например форфасов, буферных танков и пивовозов.

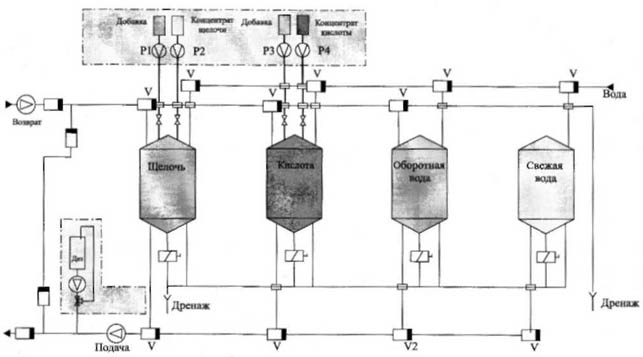

Рис. 9. Аппаратурная схема станции СИП

Процесс мойки с использованием моющего средства является комплексным сочетанием химических (концентрации) и физических (перемешивание, температура, давление) эффектов.

Как правило, установки, предназначенные для обработки оборудования, где проходят процессы при высоких температурах (например, затирание, пастеризация), моются горячими растворами, а для холодных процессов применяют холодные растворы (рис. 9).